Retours vers :

[Accueil]

[Sommaire du dossier]

JF Perrin mise à jour 2018

[A propos de l'auteur]

[Droits de copie]

![]()

Le bioréacteur assure/permet :

Les réacteurs mécaniquement agités sont appelés Stirred Tank Reactors (STR) en anglais.

Les bioréacteurs de laboratoire (quelques mL à quelques litres) permettent de travailler le scale-up et le scale-down. Scale-up : A partir des données obtenues en laboratoire et du savoir faire industriel on va pouvoir concevoir techniquement et économiquement et dimensionner le réacteur industriel. Scale-down : il s'agit d'être capable de reproduire à petite échelle les contraintes, les problèmes rencontrés à l’échelle industrielle pour améliorer le procédé. Les fabricants proposent des bioréacteurs stérilisables par autoclavage, ou in situ (implique une alimentation en flux de vapeur) ou des systèmes à usage unique (réservoirs ou poches stérilisées aux rayons gamma et équipés des connectiques et capteurs optiques nécessaires).

Les réacteurs STR sont adaptables aux grands modes de culture : discontinue (batch), dicontinue alimentée (fed-batch), continue alimentée soutirée en chémostat, perfusée (recyclage de la biomasse)...

La figure interactive ci-dessous donne les éléments fondamentaux qu'on rencontre dans un bioréacteur mécaniquement agité à l'échelle laboratoire. De tels appareils sont adaptés à l'étude de très nombreuses situations et donc au scale-up et au scale down (qui peut le plus peut le moins...). Un réacteur aux dimensions industrielles est évidemment plus fermé, dédié aux seules conditions et contraintes de la production qu'il assure (pas besoin d'aération si vous produisez des bactéries lactiques dont le métabolisme est fermentaire obligatoire ...).

Indicateur 1. Platine du fermenteur (un joint d'étanchéité autoclavable assure la jonction avec la cuve)

Indicateur 2.

Axe d'entraînement de la (des) turbine(s).

Relié à un moteur. Le passage à travers la platine doit être compatible avec les manoeuvres de stérilisation

et doit être compatible avec un fonctionnement stérile (point critique). Sur certains petits réacteurs de laboratoire, on utilise un entraînement magnétique

qui évite l'axe d'entraînement et donc les soucis de stérilité/stérilisation qui vont avec. Mode inutilisable évidemment dès que les volumes dépassent quelques litres.

Indicateur 3.

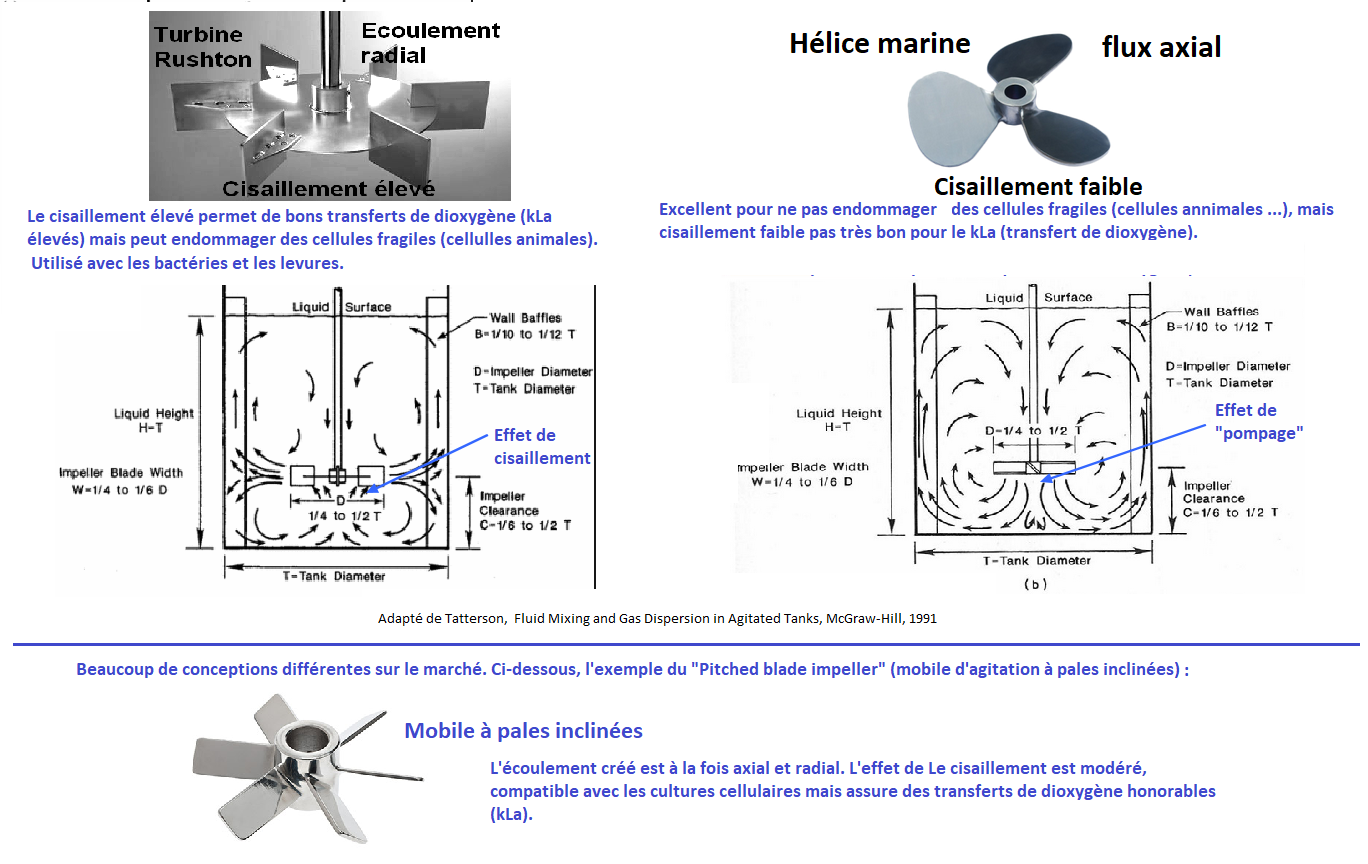

Mobile d'agitation et d'aération (turbine ou hélice).

La turbine présentée ici est une turbine "Rushton" : grande efficacité à générer de fines bulles d'air mais

cisaillement élevé (non compatible avec des cultures de cellules animales).

Indicateur 4.

Tube d'aération.

Alimenté en air stérile (ou avec un mélange gazeux stérile).

Indicateur 5.

Diffuseur d'aération (sparger).

Sous la turbine qui "casse" et disperse les bulles en fines bulles.

Indicateur 6.

Sortie d'air.

Les gaz de sortie sont en principe stérilisés par filtration absolue avant évacuation.

On adapte aussi généralement un condenseur pour limiter les pertes d'eau par évaporation.

Indicateur 7.

Tube dit non plongeur.

Il en existe toujours plusieurs. Utilisé par exemple pour l'ajout d'une solution alcaline en ligne dans le cadre d'une régulation de pH . Ou pour l'inoculation ...

Indicateur 8.

Tube plongeur.

Utilisé par exemple pour les prélèvements.

Indicateur 9. Un bouchon plasma permettra de réaliser des "piquages" : apport en ligne, à un moment donné, d'un composé stérilisé à part ...

Indicateur 10.

Compte tenu de sa surface élevée pour un volume faible, le milieu de culture d'un fermenteur de

laboratoire doit généralement être chauffé. Il existe plusieurs possibilités (= actionneurs de régulation de température) :

- élément électrique chauffant (comme sur le schéma) ;

- système de double enveloppe avec fluide caloriporteur circulant

(uniquement pour les très faibles volumes) ;

- manteau électrique chauffant ;

- tuyauterie interne avec circulation d'un fluide calo-porteur

(comme présenté sur le schéma pour le refroidissement ... en 12).

Indicateur 11. Plaque de diffusion thermique et antivortex.

Indicateur 12. Tuyauterie interne avec circulation éventuelle d'un fluide calo-porteur pour le refroidissement (=actionneur de régulation de température). Associée ici à une plaque de diffusion thermique et antivortex.

Indicateur a.

Capteur de température.

Associé à un système de régulation de la température.

Indicateur b.

Sonde pH.

Éventuellement composante d'un système de régulation du pH.

Indicateur c.

Sonde à dioxygène.

Eventuellement composante d'un système de régulation du dioxygène (les actionneurs sont alors le débit d'entrée de l'air et/ou

la vitesse de rotation de la turbine et/ou un enrichisement en dioxygène du gaz d'aération...).

Indicateur d.

Capteur de niveau de mousse.

Associé à l'apport éventuel d'antimousse par une pompe dosante.

Indicateur e. En intégrant en entrée et sortie de l'aération des analyseurs en ligne de O 2 et de CO 2 - connaissant la température, les débits totaux gazeux, le volume du milieu et le pH - on pourra établir les débits de consommation d'O2 (OUR) et de production de CO2 (CPR) et le quotient respiratoire (QR). Ces 3 derniers paramètres étant très utilisés pour le pilotage des procédés industriels aérobies.

Les mobiles d'agitation (turbines diverse et hélices diverses) méritent quelques éléments de description particuliers. On fera ici dans le très simple, c'est très vite de la mécanique des fluides réservée aux spécialistes... En génie fermentaire, on demande aux mobiles d'agitation de tourner à une vitesse aboutissant à des écoulements turbulents. Grosso-modo, on le fait avec des mobiles d'agitation qui déclenchent un écoulement radial (on parle de turbines) ou axial (on parle d'hélices) et conduisent à des effets de cisaillement plus ou moins élevés. Il existe des dizaines de géométrie de turbines et d'hélices... Le mobile d'agitation à écoulement radial le plus classique est la turbine Rhuston.